Il fondatore Mike Li ha lavorato nel settore IT fino a 5 anni fa, quando è stato ispirato da un video che evidenziava un uso unico della stampa 3D per le protesi per bambini. Motivato ad applicare la stampa 3D medica per le protesi al fine di aiutare gli altri, lui e altri produttori locali si sono offerti volontari per creare e personalizzare le protesi per i pazienti.

HK Maker Club è composto da produttori locali appassionati di tecnologia e guidati dall'innovazione. Hanno avviato la loro campagna protesica utilizzando i loro talenti per creare protesi di braccia e mani.

Ora sono influenti promotori delle tecnologie di stampa 3D tra gli ospedali locali di HK e le istituzioni mediche come il Prince of Wales Hospital.

Le protesi personalizzate richiedono parti di adattamento uniche e di precisione che tradizionalmente richiedono iterazioni lunghe e costose. Queste tipologie di protesi rappresentavano un traguardo irraggiungibile per la maggior parte dei pazienti, a causa dei costi elevati.

Prima di adottare la stampa 3D, la produzione protesica ha lottato con:

1. Incapacità di produrre grandi quantità a causa di parti personalizzate e requisiti di stampi in gesso.

2. Tempi di consegna e iterazioni lunghe coinvolte a causa della necessità di nuovi stampi insieme alle modifiche.

3. Costo elevato dovuto al tempo e alle risorse impiegate.

Utilizzando la Raise3D N2, HK Make Club è stato in grado di:

1. Eliminare i prototipi fisici e creare direttamente le parti di produzione finali.

2. Utilizzare i dati CAD 3D per realizzare parti accurate e personalizzate.

3. Ridurre costi di oltre il 90%

Azienda: Hong Kong Maker Club

Settore: Protesi stampate in 3D

Intervistato: Mike Li (Li, Zaimin)

Titolo: Fondatore di Maker Club

Processo:

Il processo di creazione protesica inizia con la creazione di un modello CAD. Con l'aiuto di Chang Hsian-Liang, il famoso "Dio delle protesi open source" di Taiwan, Mike Li personalizza un progetto CAD specificamente per paziente. La struttura, le dimensioni, i palmi, le dita e la geometria complessiva sono personalizzati in modo univoco in base alla mano sana del paziente.

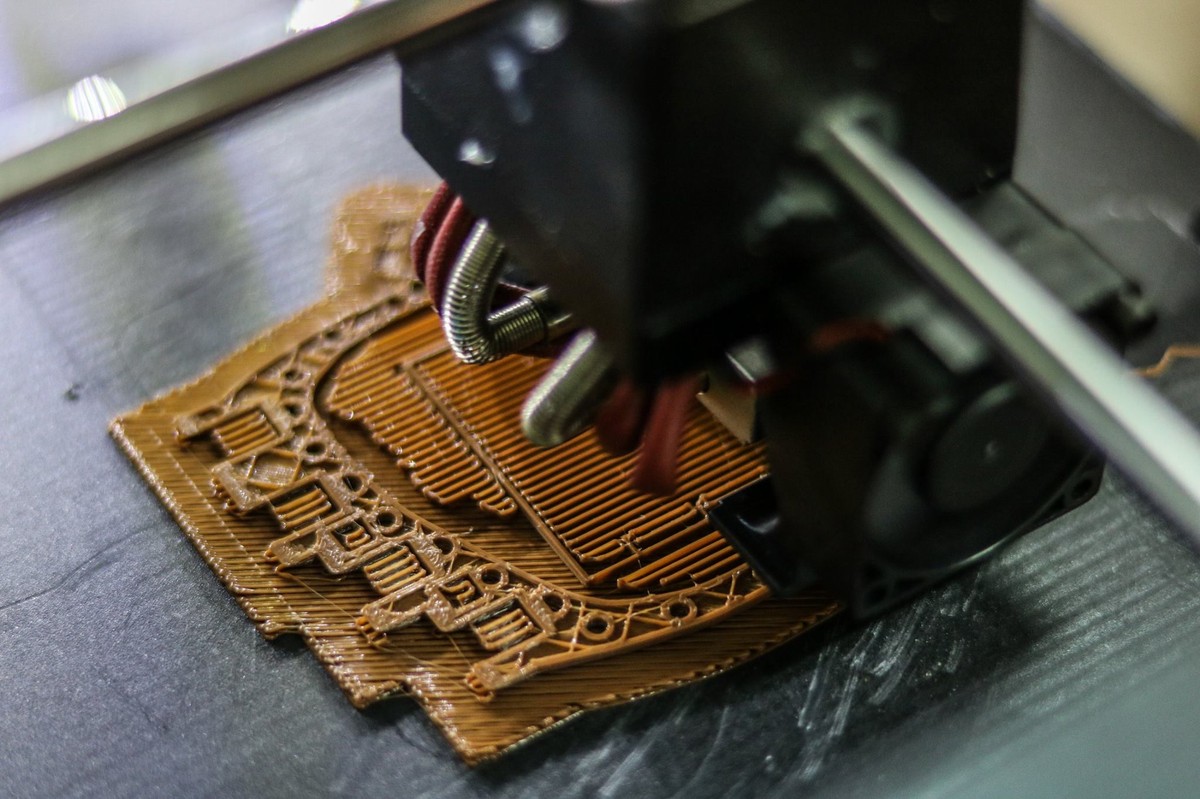

Dopo aver ottimizzato il modello CAD e il layout, Mike utilizza Raise3D N2 per stampare tutte le parti necessarie. Le parti stampate sono principalmente realizzate in materiale PLA o ABS e vengono utilizzate per creare le strutture principali come i palmi e le dita. Corde e molle vengono aggiunte durante l'assemblaggio e vengono utilizzate per trasferire le forze dal polso alle articolazioni delle dita.

Un paziente che indossa la protesi del palmo può controllare la presa ruotando il polso, che stringerà le corde e chiuderà le dita. La molla sulla parte superiore del palmo costringe le dita a ripristinare la sua posizione quando perdono la presa. La vite esposta regola la tensione e può controllare la potenza dell'impugnatura per un'ampia varietà di applicazioni.

Sfide:

Prima che la stampa 3D fosse applicata alle protesi, l'unico processo disponibile era il tradizionale processo di fusione. In questo metodo, il processo prevede una valutazione iniziale, misurazioni, realizzazione di modelli, test diagnostici, adattamento/ allineamento dinamico e restauro cosmetico. Questo processo coinvolto richiede molte iterazioni e il processo è lungo e inflessibile. Ogni calco è realizzato mediante stampaggio con gesso e richiede un nuovo stampo ogni volta che viene effettuata una regolazione, influenzando la sequenza temporale complessiva e il costo del pezzo protesico finito. Il costo delle protesi personalizzate e funzionali può arrivare fino a $128.000. Tuttavia, molti amputati non possono permettersi nemmeno le opzioni tradizionali più economiche a $2.500.

Soluzione:

Utilizzando la stampante Raise3D N2, HK Maker Club è stato in grado di fornire oltre 100 mani protesiche stampate in 3D a Hong Kong e in Africa. Ottimizzando la loro procedura con parti stampate in 3D, una parte di produzione finale con adattamento personalizzato e dita funzionali viene venduta al dettaglio intorno ai 250 dollari.

Dall'inizio alla fine, il processo dura circa 100 ore e comprende: scansione, progettazione, regolazioni, stampa e installazione. La sola stampa è di 20 ore. Inoltre, il materiale PLA o ABS utilizzato è molto più leggero delle tradizionali protesi fuse. In cambio, i pazienti come Eric (vedi foto sotto) possono indossare la loro protesi per un periodo di tempo più lungo grazie al comfort della vestibilità personalizzata e alle proprietà del materiale leggero.

Eric soffriva di vasocostrizione periferica, un restringimento dei vasi sanguigni, che ha provocato la perdita delle dita. L'ospedale locale una volta gli ha fornito un guanto di plastica non funzionale che non si adattava alla sua mano e gli ha offerto una protesi che non poteva permettersi.

Grazie a Mike Li, Eric ha potuto ricevere una protesi economica personalizzata.