In ambito sanitario, e in particolare nella manifattura ortopedica, i processi di fabbricazione che attraversano le fasi di acquisizione tramite scansione 3D, progettazione CAD del dispositivo e manifattura additiva si stanno concretizzando, portando avanti la ricerca sui materiali e controllo della qualità nelle poche fasi di produzione di cui necessitano.

Le tecnologie 3D possono rivelarsi uno strumento davvero utile per la fabbricazione di un ampio range di dispositivi ortopedici su misura del paziente, grazie alla precisione e alla facilità di utilizzo.

I sistemi di manifattura digitale possono essere utilizzati per la realizzazione di tutti dispositivi medici ortopedici, e il vantaggio del laboratorio nel dotarsi di queste tecnologie si traduce in un riscontro di efficienza di produzione. Nell’ampio spettro di dispositivi di cui si occupa un laboratorio ortopedico, anche quelli che si collocano in ambiti marginali come quello sportivo possono essere inclusi efficacemente all’interno di un processo produttivo digitale e additivo.

Un esempio è la mascherina sportiva protettiva per il massiccio facciale.

Questa viene solitamente prescritta in presenza di traumi contusivi o lesivi come fratture del setto nasale o dello zigomo, anche come prevenzione di possibili traumi per sport come basket, calcio o pugilato.

Ad ora le mascherine per il viso sono disponibili in diverse taglie e marche rispetto a un processo di standardizzazione, oppure attraverso processi tradizionali di fabbricazione che richiedono l’utilizzo di più materiali e strumenti con diversi passaggi.

I vantaggi che porta l’introduzione di un flusso di lavoro completamente digitale si associano soprattutto alla personalizzazione in base ai desideri del soggetto e a come il dispositivo possa essere perfettamente adattato alla morfologia del viso del paziente.

La progettazione su misura per l’atleta risulta particolarmente utile quando il dispositivo rappresenta un accessorio quotidiano per lo svolgimento del gesto sportivo.

Si realizza tramite una prima fase di acquisizione dello splancnocranio con l’utilizzo di uno scanner 3D, successivamente viene effettuata la progettazione tramite modellazione CAD andando a coprire le zone del viso e degli zigomi interessate.

L’utilizzo della stampa 3D per la fabbricazione garantisce un intero processo automatizzato e versatile per la gamma di materiali utilizzabili.

Si possono facilmente identificare le fasi principali e le caratteristiche delle tecnologie più idonee.

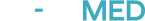

1. Scansione 3D del volto

Per la fase di scansione è opportuno utilizzare uno scanner professionale, come quelli della gamma EinScan di Shining3D. Le caratteristiche principali che li rendono ampiamente validi riguardano il fatto che si tratti di scanner manuali e leggeri, dall’elevata accuratezza e dotati di tecnologia di riconoscimento artificiale della tipologia di scansione (modalità di scansione rapida e scansione standard a seconda del caso trattato).

Soprattutto per questa applicazione è interessante la possibilità di utilizzo della modalità di scansione facciale in grado di catturare anche i capelli. Inoltre è importante che abbiano più formati di esportazione dei file di scansione .OBJ, .STL, .3MF adattabili a diverse modalità di progettazione. Ulteriori tool di cui il software di elaborazione della scansione può essere dotato sono in particolare la possibilità di effettuare modifiche sulla mesh, chiudendola, o effettuare operazioni di allineamento di più parti scansionate.

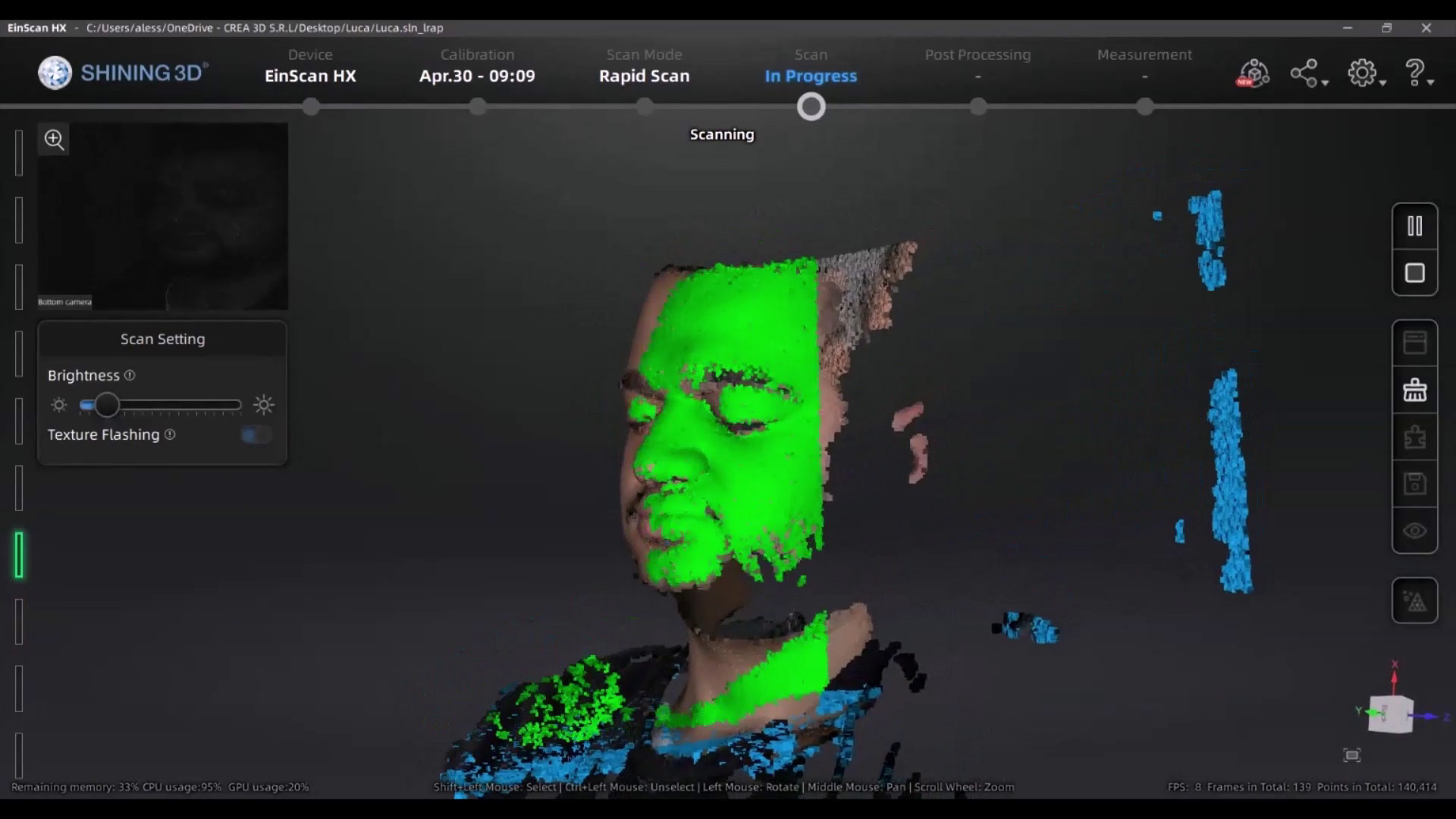

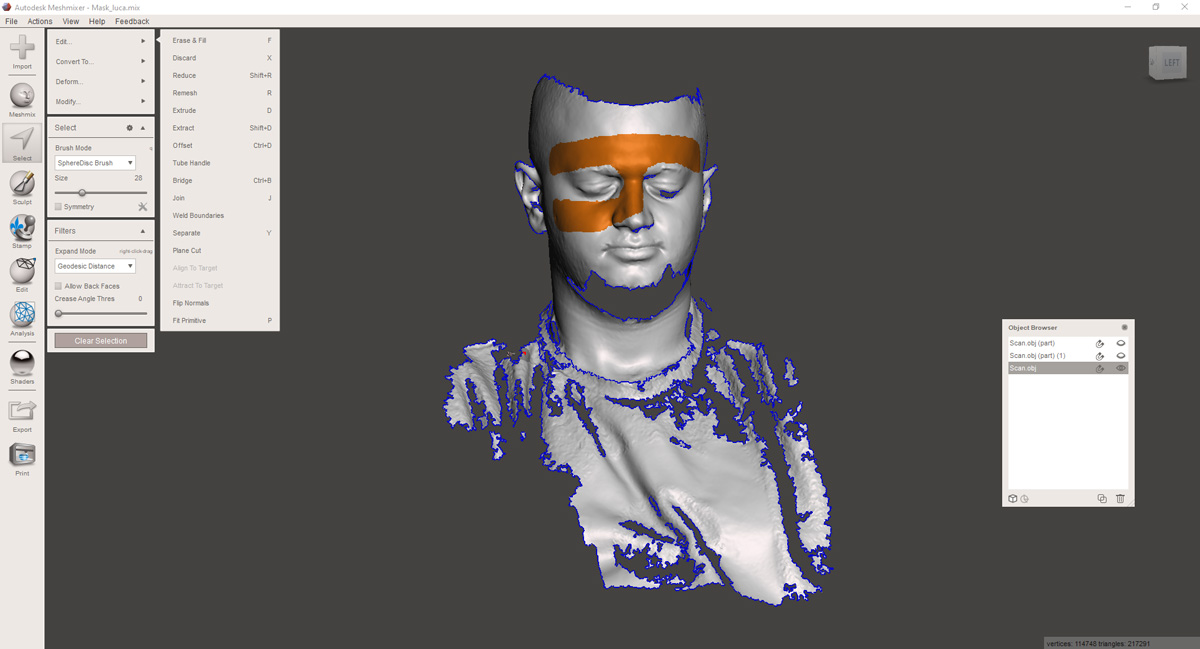

2. Progettazione e modellazione con software CAD

La fase di progettazione si rivela semplice, veloce e adattabile a qualsiasi software di modellazione CAD, garantendo un sistema completamente aperto per l’operatore.

Può essere necessario anche utilizzare soltanto software che lavorano sulle mesh andando ad evidenziare e separare le zone facciali interessate, per effettuare successivamente le modifiche di design necessarie, come i fori per l’introduzione di elastici per l’indossabilità, zone d’inserimento di materiale di contatto con la parte lesa e di assorbimento ulteriore delle sollecitazioni e dei carichi. È molto importante durante questa fase lasciare ampio spazio per garantire la migliore visibilità per il gioco.

3. Stampa 3D e materiali studiati

L'utilizzo di metodi di fabbricazione come la manifattura additiva riduce notevolmente il tempo che l’operatore deve dedicare alle operazioni rispetto a tecniche manuali tradizionali. Una volta scelte le modalità di stampa e i materiali più adatti, è possibile dedicarsi alla prossima attività, poiché la macchina procede in completa autonomia. Molte stampanti 3D sono inoltre dotate di un cloud che consente l'avvio da remoto e permette a più utenti di utilizzare la macchina secondo le necessità. Partendo da tecnologie FDM di facile utilizzo e dai costi contenuti è possibile snellire le fasi principali di manifattura.

Le stampanti FDM professionali, come quelle del brand Ultimaker, offrono un servizio di stampa a 360° grazie ad elevata risoluzione, controllo e ampio range di filamenti processabili, da quelli standard a quelli caricati.

Le metodologie tradizionali di fabbricazione utilizzano plastica dura, materiali come policarbonato o fibra di carbonio. Quello che è necessario ottenere è un dispositivo di protezione leggero e resistente che assorba efficacemente gli urti. Una buona parte dei materiali adatti alla tecnologia FDM possono garantire le proprietà richieste: materiali come il Polipropilene o la Fibra di Carbonio, accoppiati a materiali di rivestimento morbidi come EVA per favorire comfort e stabilità.

Le possibilità sono molteplici e la ricerca in ambito Additive continua ad evolversi verso la definizione di prodotti avanzati e performanti.