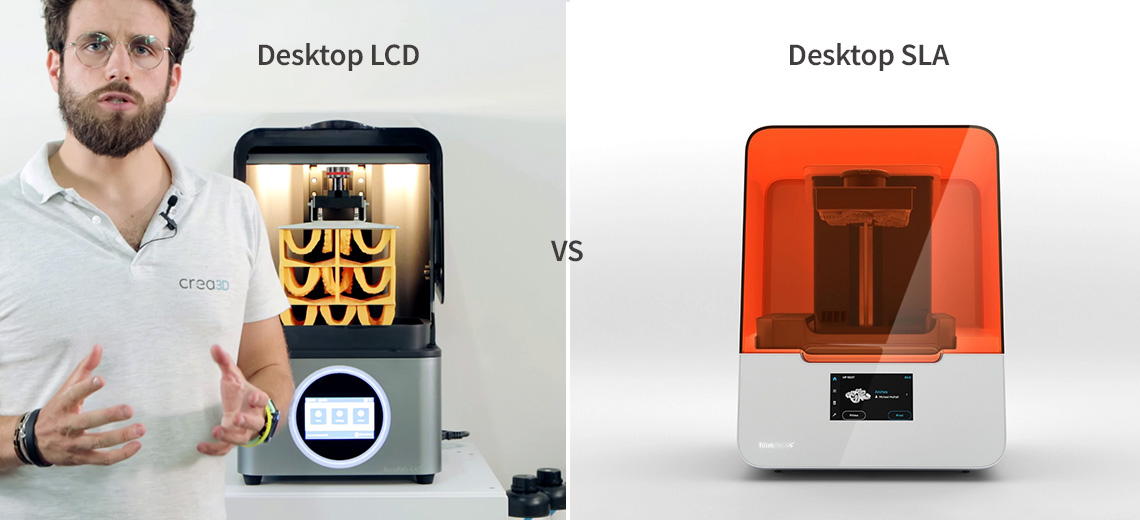

La digitalizzazione dei protocolli di produzione dentale è sempre più argomento quotidiano fra professionisti che si accingono a veder diventare il proprio laboratorio o studio dentistico sempre più virtuale.

Tante sono le perplessità legate a questo “drastico” ma inevitabile cambiamento che sta coinvolgendo la quasi totalità delle aziende che costituiscono il settore dentale, e rende scettici gli esperti sulla reale precisione ottenibile con questi nuovi mezzi.

Comprensibili sono i dubbi di chi ha consolidato la propria attività negli anni, vedendo i dispositivi medici prendere forma dalle proprie mani, e che oggi hanno perso il contatto fisico a vantaggio di una gestione sempre più virtuale della produzione.

"Lo scanner riesce a riprodurre in maniera fedele i dettagli e gli spigoli che può rilevare e riprodurre il gesso? Si possono avere distorsioni e quindi imprecisioni in fase di digitalizzazione?”

Domande come queste sono all'ordine del giorno.

In questo caso studio, realizzato grazie all’imprescindibile collaborazione del laboratorio odontotecnico Giuseppe Vallarelli e dello Studio Dentistico The Excellence Srl, viene mostrato come la digitalizzazione di una parte del protocollo di lavoro possa portare infiniti vantaggi nell’ottimizzazione dei tempi di realizzazione di questi manufatti altamente estetici, e che probabilmente rappresentano uno dei massimi esempi di precisione in campo dentale.

L’esigenza nel voler trasformare parte del protocollo lavorativo nasce da parte dell’odt. Vallarelli a seguito delle numerose richieste, da parte degli studi dentistici, di realizzazione di faccette dentali in tempi sempre più celeri, senza pregiudicarne l’aspetto estetico.

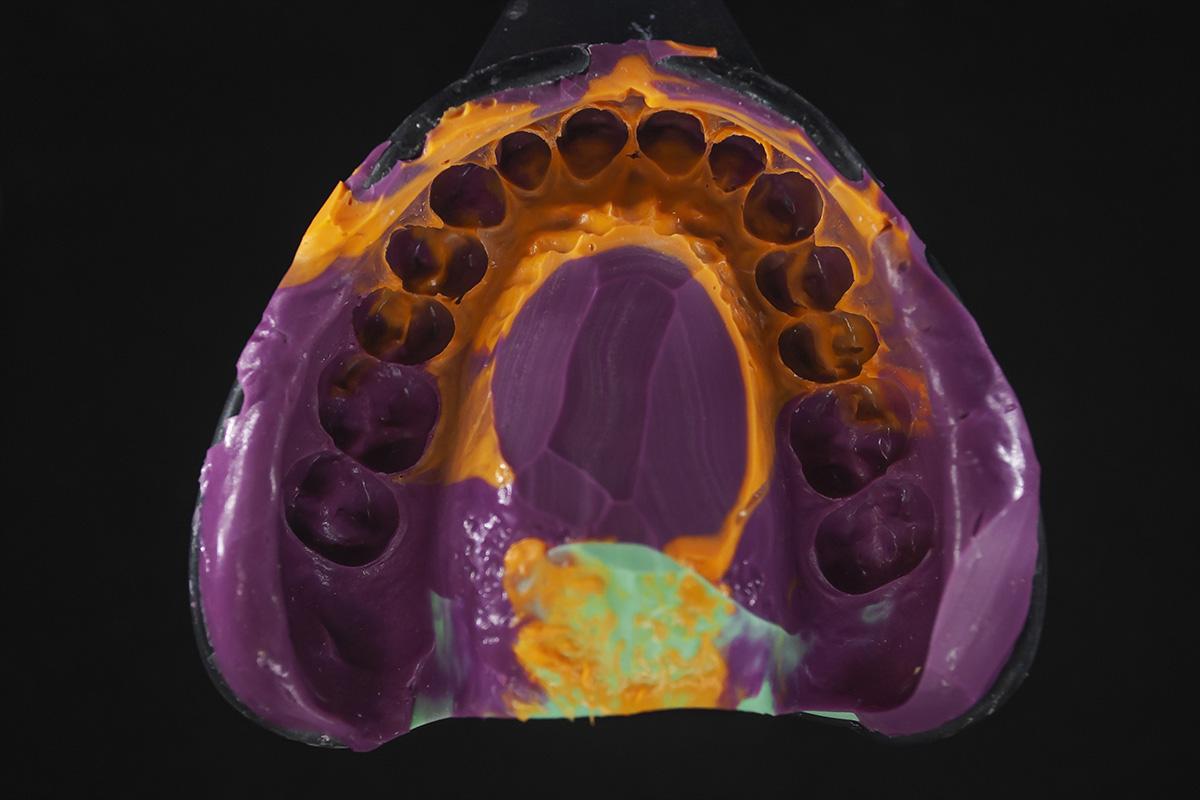

È noto come questo tipo di lavorazione sia concepito ancora come la massima espressione dell’artigianalità dentale e richiede dei tempi di preparazione dei modelli da lavoro piuttosto lunghi. Si è pensato di digitalizzare proprio queste fasi per portare il tecnico a ceramizzare le faccette quasi immediatamente dopo aver ricevuto l’impronta, bypassando la fase di sviluppo dei modelli Geller, come avviene nel flusso di lavoro analogico.

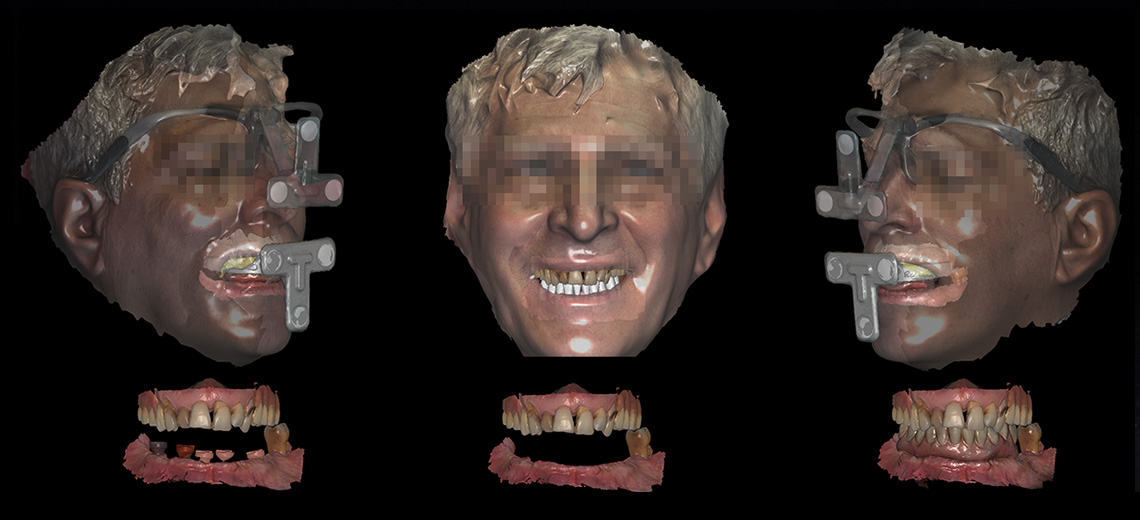

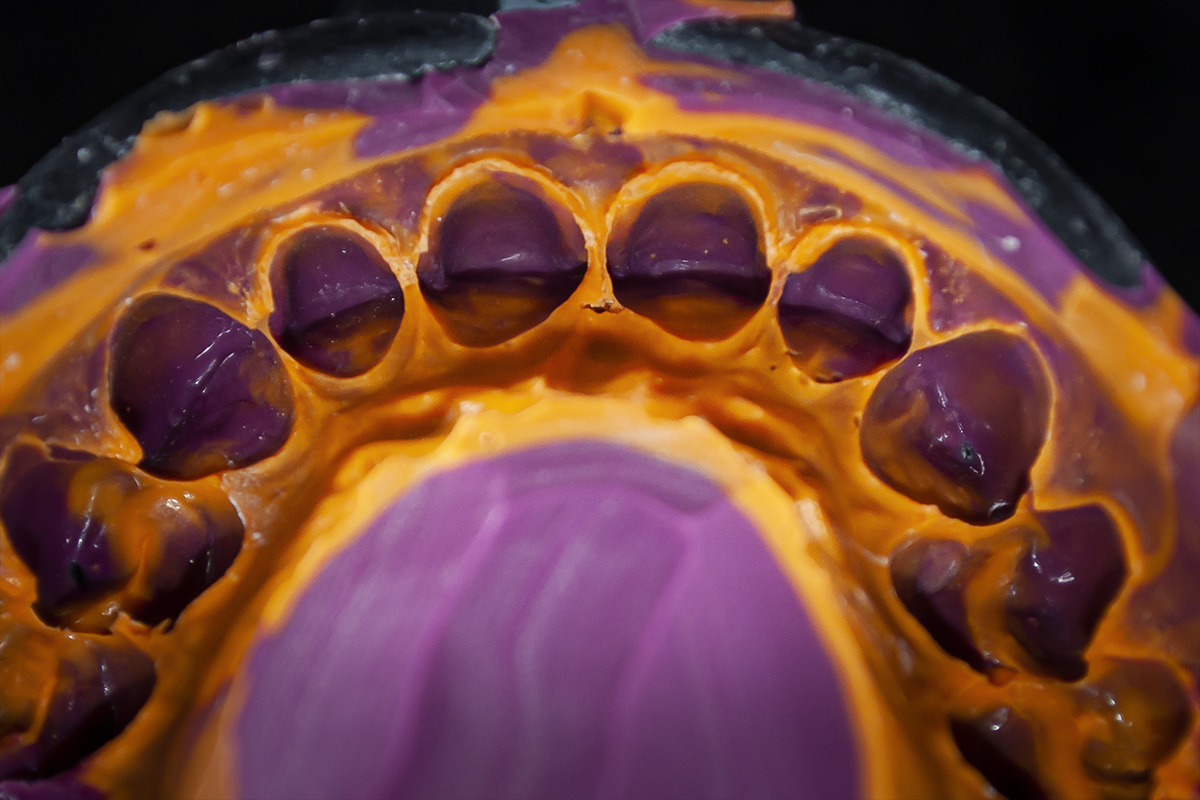

Ricevuta l’impronta dallo studio, l’abbiamo resa virtuale eseguendo una scansione con lo scanner da laboratorio Autoscan DS-MIX, senza l’ausilio di spray.

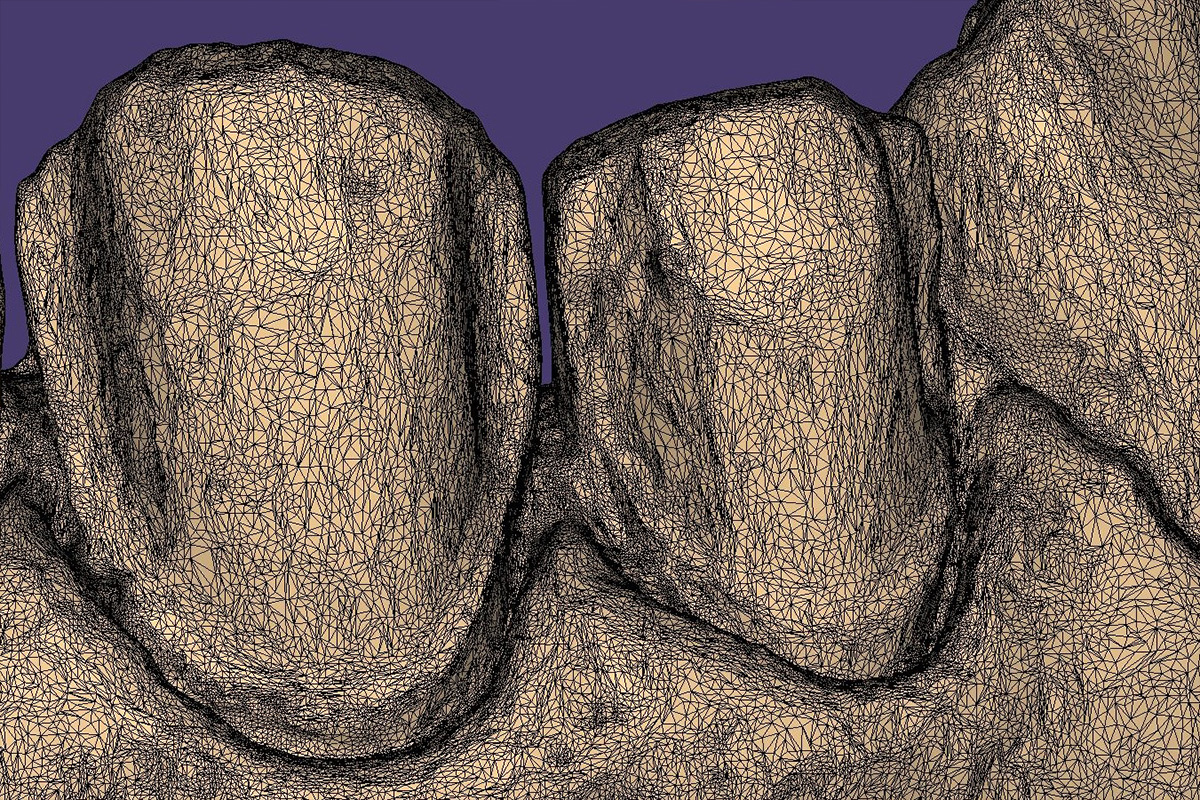

La supervisione dell’odt. Giuseppe Vallarelli è stata fondamentale perché ne ha potuto giudicare attentamente la precisione e l’accuratezza della mesh generata, ma soprattutto valutare gli spigoli di fine preparazione, punto nevralgico per la buona riuscita delle faccette.

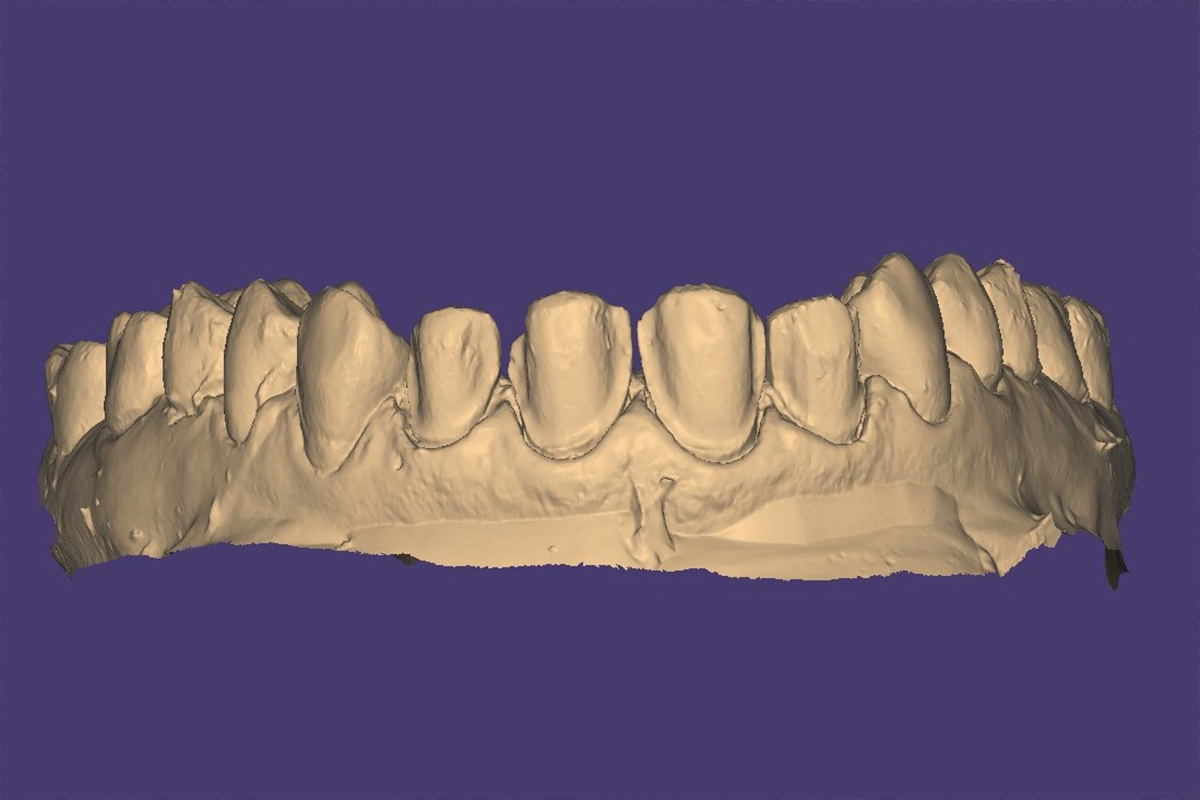

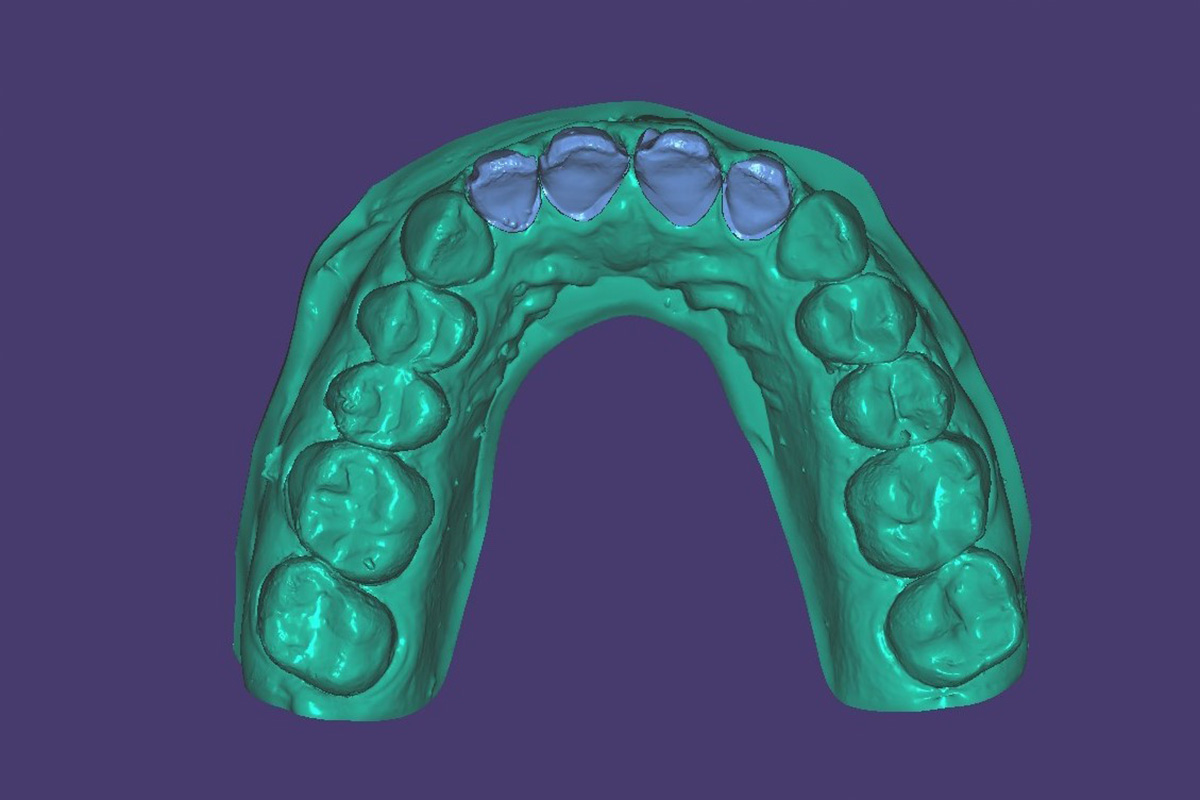

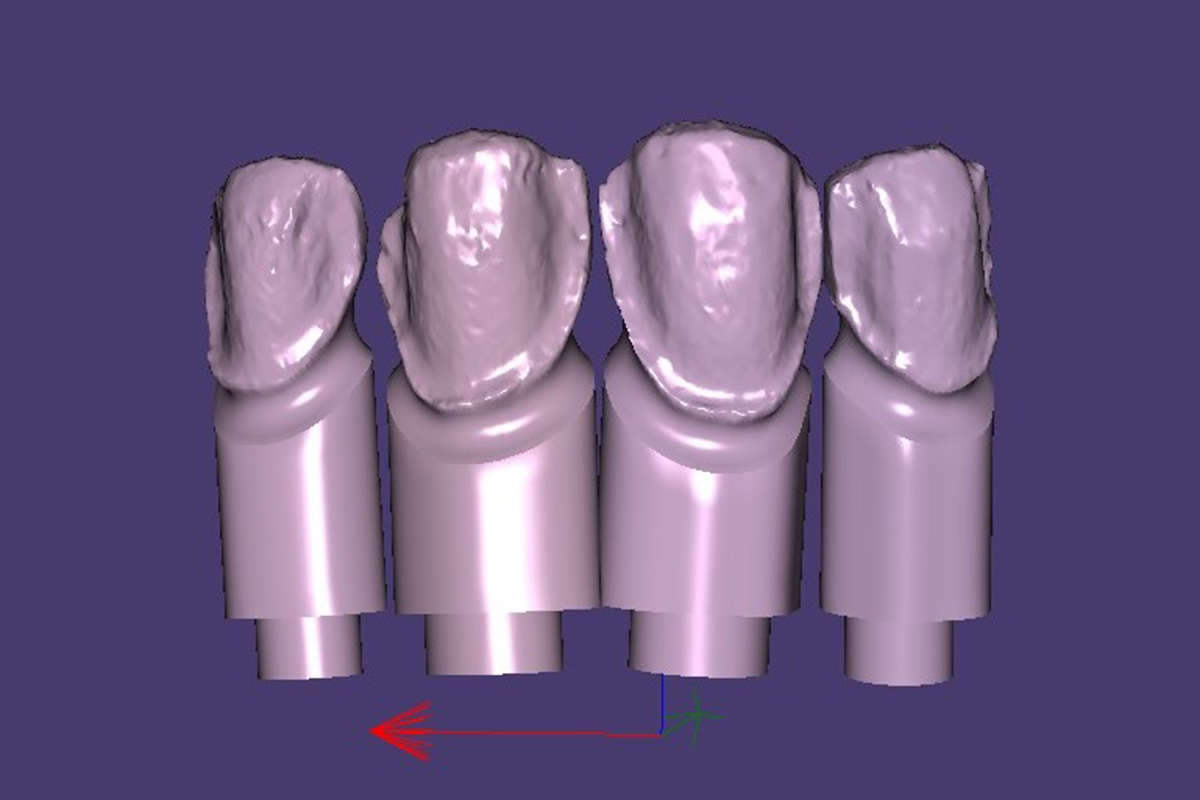

Attraverso questa scansione è stato realizzato il modello da lavoro virtuale con monconi sfilabili, prontamente stampato con Accufab-D1.

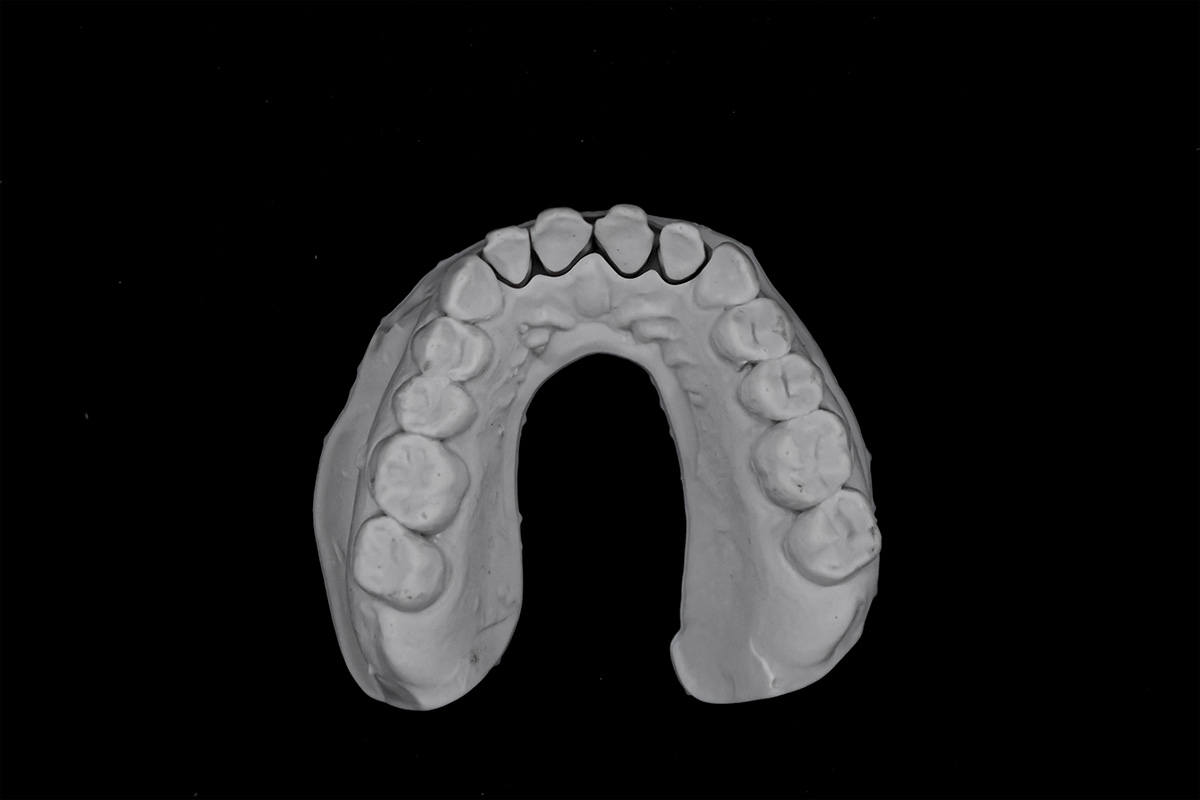

Contemporaneamente è stato colato un modello in gesso come master per verificarne la precisione, e come termine di paragone rispetto al modello 3D stampato.

Dopo solo un’ora l’odt. Vallarelli aveva sul suo banco il modello da lavoro, il master, e le carotine pronte per la replica in materiale refrattario, che sono risultate essere fedeli e aderenti tanto quanto quelle realizzate attraverso il processo di stampa.

Attraverso questi semplici passaggi siamo riusciti a passare dall’impronta alla ceramizzazione in sole due ore di lavoro che, escludendo i tempi morti, hanno ridotto a circa mezz’ora i tempi attivi dedicati dal tecnico.

Dopo la fase di ceramizzazione e rifinitura, le faccette sono state liberate dal materiale refrattario e calzate sul modello da lavoro per mezzo delle carotine stampate, verificandone calzata, fit dei punti di contatto e precisione della chiusura.

Successivamente, per paragonare il risultato ottenuto dal digitale con quello analogico tradizionale, le faccette sono state posizionate sul modello master in gesso eseguendo gli stessi controlli effettuati su quello stampato. Il risultato è stato pressoché identico, sia in termini di fit nei punti di contatto che di precisione sulla chiusura.

A conclusione di questo caso studio possiamo asserire che la tecnologia sta diventando sempre più una solida presenza nel settore dentale e, nonostante le perplessità dei più, possiamo dimostrarne l’assoluta precisione rispetto ai processi analogici tradizionali.

Voglio ringraziare lo Studio Dentistico The Excellence Srl, ed in particolar modo l’odt. Giuseppe Vallarelli e lo staff del laboratorio, per aver condiviso con noi questo caso, per la disponibilità e l’indiscussa conoscenza dei materiali che gli ha permesso di guidarci in modo critico e costruttivo in questo percorso.

Poter sostituire i materiali tradizionali con quelli di nuova generazione velocizza il flusso di lavoro, senza dover scendere a compromessi sulla qualità e sulla precisione. Questa è la dimostrazione che la conoscenza è il requisito fondamentale per poter affiancare le nuove tecnologie e i nuovi materiali ai protocolli di lavoro.